铝合金阳极氧化常见故障及分析

来源:www.czgylt.cn 发表时间:2022-11-18

氧化膜的优异性能,如耐腐蚀、耐磨损、吸附、绝缘等性能,大多是由多孔外层的厚度和孔隙率决定的。但这两者与阳极氧化条件密切相关,因此可以通过改变阳极氧化条件来满足膜的不同用途的要求。膜厚是阳极氧化产品的一项非常重要的性能指标,它的取值直接影响着膜的耐蚀性、耐磨性、绝缘性和化学着色能力。

在传统的阳极氧化过程中,膜随着时间的推移而变厚。在达到最大厚度后,随着加工时间的延长,它们逐渐变薄。某些合金,如AI-Mg和AI-Mg- zn合金,尤其表现出这种现象。因此,氧化时间一般控制在膜厚最大的时间内。

铝合金阳极氧化常见故障及分析

铝合金产品经硫酸阳极氧化处理后,发生局部无氧化,显示明显的黑点或条纹,氧化膜膨胀或气孔现象。这样的失败很罕见,但确实会发生。

上述原因一般与铝及铝合金的成分、结构和相均匀性有关,或与电解液中溶解的一些金属离子或悬浮杂质有关。

铝和铝合金的化学成分、显微组织和金属相的均匀性影响着氧化膜的形成和性能。

纯铝或铝镁合金易形成氧化膜,氧化膜质量较好。而铝硅合金或含铜量较高的铝合金,氧化膜难以生成,且生成的膜暗、灰色、光泽差。如果铝硬氧化表面产生金属相不均匀、组织偏析、微杂质偏析或热处理不当引起的各部分组织不均匀,很容易产生选择性氧化或选择性溶解。

如果铝合金中局部硅含量偏析,往往会导致局部无氧化膜或黑点条纹或局部选择性溶解等。另外,如果电解液中悬浮杂质、粉尘或铜铁等金属杂质离子过高,往往会使氧化膜出现黑点或黑条纹,影响氧化膜的防腐性能。

采用相同沟槽处理的阳极氧化件,有的没有氧化膜或膜层薄或不完整,有的在夹具与零件接触处有烧蚀熔化的现象。这类故障在流酸阳极氧化工艺的实践中经常发生,严重影响了铝合金的阳极氧化质量。

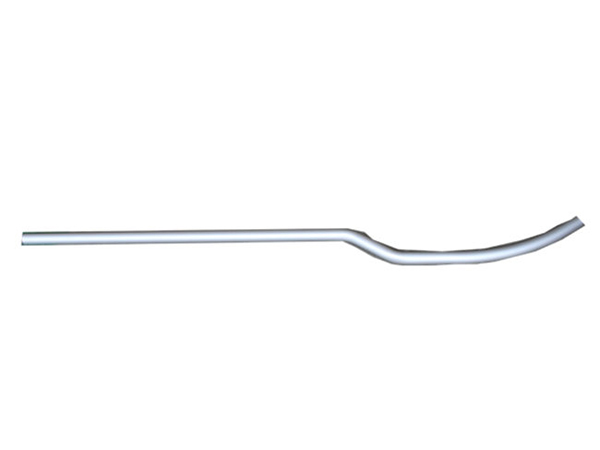

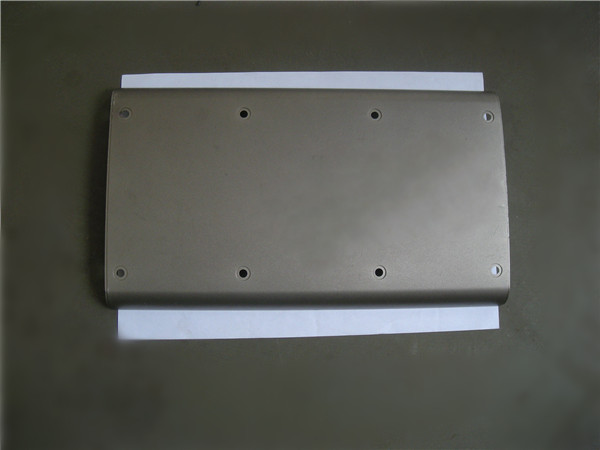

由于氧化铝膜的绝缘性好,在进行阳极氧化处理前,必须将铝合金零件牢固地安装在通用或专用夹具上,以保证良好的导电性。导电棒应采用铜或铜合金材料制成,并保证有足够的接触面积。夹具与零件接触,既要保证电流自由通过,又要尽量减少夹具与零件之间的接触。

接触面积过小,电流密度过大,会产生过热容易烧坏零件和夹具。无氧化膜或膜层不完整的现象主要是由于夹具与零件接触不良,传导不良或由于夹具上的氧化膜层没有完全去除。

铝合金经硫酸阳极氧化处理后,氧化膜呈散粉甚至手触脱落,特别是填充封闭后,零件表面出现严重的粉层,耐腐蚀性差。这种失效发生在夏季,特别是在没有冷却装置的硫酸阳极氧化槽中。1-2罐体零件经常处理后,会出现散粉现象,明显影响氧化膜质量。